I design og vedlikehold av tunge lastebiler spiller støtdempere, som en avgjørende komponent i fjæringssystemet, en viktig rolle for å forbedre kjøretøyets stabilitet, sikkerhet og komfort. Enten det er på motorveier ...

Les mer

Utnytte FoU-fordeler

GEREP er en profesjonell bedrift som driver med forskning, utvikling, produksjon og salg av fjæringssystemer for biler. De integrerer produksjon, forskning og utvikling samt salg, og har mer enn 50 profesjonelle teknikere, mer enn 10 senioringeniører og mer enn 20 kvalitetsinspektører. Produktene deres er mye brukt i fjæringssystemer til Volkswagen, Audi, Mercedes-Benz, BMW, Opel, Fiat, Peugeot, Renault, Toyota, Honda, Nissan, Mitsubishi, Hyundai, Kia, Daewoo og andre modeller.

Kvalitet og innovasjon

Selskapet har importert avansert utstyr fra Tyskland og har for tiden sitt eget høypresisjonsmaskineringssenter, FoU-senter for støpeformer, FoU-senter for nye produkter og testsenter. GEREP tar kontinuerlig i bruk nye materialer og design for å sikre optimal produktytelse og maksimal levetid. GEREP har mottatt utmerkede kvalitetsevalueringer i både innenlandske og internasjonale markeder, og produktene eksporteres til Europa, Amerika, Asia, Afrika, Midtøsten og Australia.

-

-

Fred være med deg. ZHEJIANG GEREP AUTOMOTIVE PARTS MFG.CO., LTD., en ledende produsent av støtdempere i Kina, er stolte av å kunngjøre sin deltakelse på den kommende 2026 Saudi Arabia Auto Parts Exhibition i Riyadh...

Les mer -

I moderne biler spiller fjæringssystemet og støtdemperne en avgjørende rolle for å sikre kjøretøyets stabilitet og komfort. Spesielt de bakre støtdemperne påvirker ikke bare den jevne kjøreopplevelsen direkte, men spi...

Les mer

Hva er overflatebehandlingsprosessen av Dacia personbil støtdempere ?

GEREP har et sterkt team med mer enn 50 profesjonelle teknikere, 10 senioringeniører og 20 QA-inspektører. En slik teamkonfigurasjon sikrer at hver kobling fra FoU til produksjon til salg kan nå det bransjeledende nivået. For kontinuerlig å forbedre produktkvalitet og teknisk nivå, introduserte GEREP avansert produksjonsutstyr fra Tyskland og etablerte sitt eget høypresisjonsmaskineringssenter, formutviklingssenter, utviklingssenter for nye produkter og testsenter. Disse sentrene gir ikke bare sterk teknisk støtte for innovativ design av produkter, men gir også et solid grunnlag for forskning og utvikling og optimalisering av støtdemperoverflatebehandlingsteknologi.

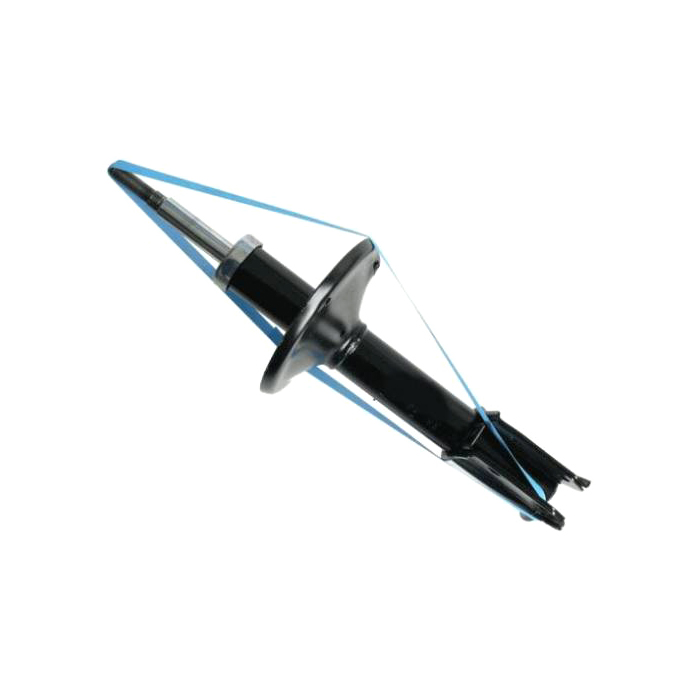

Som en viktig del av bilopphengssystemet påvirker ytelsen til støtdemperen direkte kjøretøyets håndtering, kjørekomfort og sikkerhet. Overflatebehandlingsprosessen til støtdemperen er nøkkelen for å sikre langsiktig stabil drift og motstand mot tøffe omgivelser og korrosjon. God overflatebehandling kan ikke bare forbedre holdbarheten til støtdemperen, men også redusere friksjon og støy, og dermed forbedre ytelsen til hele kjøretøyet.

Som svar på de spesifikke behovene til Dacia personbilstøtdempere, bruker GEREP følgende avanserte overflatebehandlingsprosesser:

Sandblåsing: Som et forbehandlingstrinn kan sandblåsing fjerne olje, rust og gamle belegg på overflaten av støtdemperen, øke overflateruheten og gi et godt vedheftgrunnlag for etterfølgende maling. GEREP bruker effektivt og miljøvennlig sandblåsingsutstyr for å sikre at behandlingsprosessen er enhetlig, effektiv og miljøvennlig.

Sinkfosfatbehandling: Etter sandblåsing vil støtdemperen gå inn i sinkfosfateringsløsningen for fosfatering. Dette trinnet kan danne en tett fosfateringsfilm på overflaten av støtdemperen. Filmen har god anti-korrosjonsytelse og vedheft, og gir en ideell base for påfølgende elektroforetisk belegg. GEREPs fosfateringsbehandlingsprosess er nøye optimalisert for å sikre at filmlaget er jevnt og tett, noe som effektivt forbedrer korrosjonsmotstanden til støtdemperen.

Elektroforetisk belegg: Elektroforetisk belegg er en effektiv og miljøvennlig belegningsmetode. Den bruker virkningen av et elektrisk felt for å få malingpartiklene til å avsettes på overflaten av støtdemperen på en retningsbestemt måte for å danne en jevn og kontinuerlig beleggfilm. GEREPs elektroforetiske belegglinje er utstyrt med avansert automasjonsutstyr og intelligente kontrollsystemer, som nøyaktig kan kontrollere beleggsparametrene for å sikre at tykkelsen, jevnheten og glansen til beleggfilmen er i best mulig tilstand. Elektroforetisk belegg forbedrer ikke bare utseendekvaliteten til støtdemperen, men forbedrer også dens anti-korrosjonsytelse betydelig.

Pulversprøyting: I visse spesifikke tilfeller, for ytterligere å forbedre værbestandigheten og dekorativiteten til støtdemperen, bruker GEREP også pulversprøyteteknologi. Pulverlakkering har fordelene med ingen forurensning, høy effektivitet, enkel resirkulering og sterk vedheft, høy hardhet og god slitestyrke etter sprøyting. Gjennom presis sprøytekontroll og høytemperatur-herdebehandling kan GEREP sørge for at pulverlakken er tett kombinert med overflaten på støtdemperen for å danne et solid beskyttende lag.

Kvalitetsinspeksjon og kontroll: Under hele overflatebehandlingsprosessen vil GEREPs QA-inspektører gjennomføre streng kvalitetskontroll og kontroll av hver prosess. Fra inntreden av råvarer til utgang av ferdige produkter, har hver kobling gjennomgått streng inspeksjon og testing for å sikre at overflatebehandlingskvaliteten til støtdemperen oppfyller internasjonale standarder og kundekrav.

GEREPs fordeler

Teknologisk lederskap: GEREP tar stadig i bruk nye materialer og nye design for å sikre at overflatebehandlingsprosessen til støtdempere alltid er i forkant av bransjen.

Avansert utstyr: Avansert produksjonsutstyr introdusert fra Tyskland gir effektiv og presis prosesseringsevne for støtdemperoverflatebehandling.

Pålitelig kvalitet: Strengt kvalitetsstyringssystem og QA-inspeksjonsprosess sikrer konsistensen og stabiliteten til kvaliteten på støtdemperens overflatebehandling.

Gjennomtenkt service: GEREP leverer ikke bare høykvalitets støtdemperprodukter, men tilbyr også et komplett utvalg av forhånds-, salg- og ettersalgstjenester for å møte de ulike behovene til kundene.

språk

språk

+86-13757453333

+86-13757453333  +86-572-8355557

+86-572-8355557  Caroline@gerep.cn

Caroline@gerep.cn  No. 36, South Zhenxing Rd., Zhongguan Town, Deqing County, Huzhou, Zhejiang, Kina

No. 36, South Zhenxing Rd., Zhongguan Town, Deqing County, Huzhou, Zhejiang, Kina